Naylon 6 ve Naylon 66'nın Tanıtımı

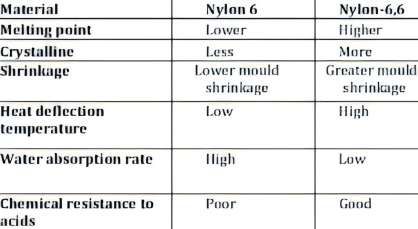

Naylon, gücü, dayanıklılığı ve çok yönlülüğü ile değer verilen popüler bir sentetik polimerdir. En yaygın türleri arasında, her ikisi de çeşitli endüstrilerde yaygın olarak kullanılan Naylon 6 ve Naylon 66 bulunmaktadır. Birçok benzer özelliği paylaşmalarına rağmen, bu iki naylon kimyasal yapılarında önemli farklılıklar gösterir ve bu da fiziksel özelliklerinde değişikliklere yol açar. Aralarındaki en önemli farklardan biri, farklı uygulamalar için uygunluklarını etkileyen erime noktalarında yatmaktadır. Bu makalede, erime noktalarının çeşitli endüstrilerdeki kullanımlarını nasıl etkilediğine odaklanarak Naylon 6 ve Naylon 66 arasındaki farkları inceleyeceğiz.

Kimyasal Yapı: Naylon 6 vs Naylon 66

Aralarındaki farkları anlamanın anahtarı Naylon 6 ve Naylon 66 kimyasal yapılarında yatmaktadır. Naylon 6 bir homopolimerdir, yani tek bir tür monomer-kaprolaktamdan üretilmiştir. Halka açma polimerizasyonu adı verilen bir süreçle kaprolaktam, altı karbon atomundan oluşan tekrar eden birimlere sahip bir polimer zinciri oluşturur. Bu nispeten basit yapı, Naylon 6'nın benzersiz özelliklerinin temelini oluşturur.

Buna karşılık, Naylon 66 iki farklı monomerden sentezlenen bir kopolimerdir: adipik asit ve hekzametilendiamin. Ortaya çıkan polimer zinciri, her iki monomerin de zincire altı karbon atomu katkısı ile değişen birimlerden oluşur. Bu alternatif yapı Naylon 66'ya daha karmaşık ve sert bir çerçeve kazandırır, bu da erime noktasını ve çeşitli uygulamalardaki genel performansını etkiler.

Naylon 6'nın Erime Noktası: Esneklik için Düşük Sıcaklık

Naylon 6 ve Naylon 66 arasındaki temel farklardan biri erime noktalarıdır. Naylon 6 tipik olarak 215 ila 230 santigrat derece aralığında daha düşük bir sıcaklıkta erir. Bu düşük erime noktası, daha zayıf moleküller arası kuvvetlere sahip olan daha basit polimer yapısından kaynaklanmaktadır. Sonuç, eritilmesi daha kolay bir malzemedir ve Naylon 6'yı esneklik ve işleme kolaylığının önemli olduğu uygulamalar için ideal hale getirir.

Örneğin, Naylon 6 tekstil endüstrisinde kumaşlar için yaygın olarak kullanılır, burada daha düşük erime noktası verimli işleme ve üretime olanak tanır. Ayrıca malzeme, Naylon 66'ya kıyasla daha az enerjiyle eritilip yeniden şekillendirilebildiği için plastik parçalar üretmek için enjeksiyon kalıplamada kullanılır.

Naylon 66'nın Erime Noktası: Mukavemet için Daha Yüksek Sıcaklık

Buna karşılık, Naylon 66 önemli ölçüde daha yüksek bir erime noktasına sahiptir ve tipik olarak 260 ila 270 santigrat derece arasındadır. Naylon 66'nın adipik asit ve hekzametilendiamin monomerlerinden oluşan daha karmaşık kimyasal yapısı, daha güçlü moleküller arası kuvvetlere yol açar. Bu daha sıkı, daha sert yapının parçalanması için daha fazla ısı gerekir ve bu da daha yüksek bir erime noktası ile sonuçlanır.

Bu yüksek erime noktası, Naylon 66'yı daha fazla ısı direnci ve boyutsal kararlılık gerektiren uygulamalar için ideal hale getirir. Örneğin, Naylon 66, bileşenlerin yüksek sıcaklıklara ve mekanik strese dayanması gereken otomotiv ve mühendislik endüstrilerinde yaygın olarak kullanılır. Genellikle motor parçalarında, elektrik konektörlerinde ve mukavemet ve ısı direncinin kritik olduğu diğer yüksek performanslı uygulamalarda bulunur.

Uygulamaya Dayalı Seçim: Esneklik vs Isı Direnci

Naylon 6 ve Naylon 66 arasında seçim yaparken, özellikle malzeme uygulama sırasında ısıya maruz kalacaksa, erime noktası dikkate alınması gereken çok önemli bir faktördür. Naylon 6, daha düşük erime noktası ile esnekliğe ve işleme kolaylığına öncelik veren uygulamalar için çok uygundur. Tekstil, tüketim malları ve ambalaj gibi sektörler malzemenin uyarlanabilirliğinden faydalanır.

Öte yandan, Naylon 66, ısı direnci ve dayanıklılığın önemli olduğu daha zorlu uygulamalar için tercih edilen seçimdir. Otomotiv, havacılık ve elektrik endüstrileri, yüksek sıcaklıklı ortamlarda güvenilir bir şekilde çalışması gereken parçalar için genellikle Naylon 66'ya güvenir. Daha yüksek erime noktası, bu bileşenlerin yoğun koşullar altında bile yapısal bütünlüklerini korumalarını sağlar.

Naylon 6'nın Artıları ve Eksileri

Naylon 6, özellikle işlenmesini ve kalıplanmasını kolaylaştıran daha düşük erime noktası olmak üzere çeşitli avantajlar sunar. Bu özellik, verimliliği artırmak isteyen üreticiler için faydalı olabilecek daha hızlı üretim döngüleri sağlar. Ayrıca, Naylon 6'nın düşük erime sıcaklığı, eritmek için daha az enerji gerektirdiği anlamına gelir ve bu da üretim sırasında potansiyel maliyet tasarrufu sağlar.

Bununla birlikte, daha düşük erime noktası, Naylon 6'nın yüksek sıcaklıklı ortamlarda kullanımını da sınırlar. Isı direncinin önemli olduğu uygulamalarda Naylon 6, daha yüksek sıcaklıklarda yapısal bütünlüğünü koruyabilen Naylon 66 kadar iyi performans göstermeyebilir.

Naylon 66'nın Artıları ve Eksileri

Naylon 66'nın daha yüksek erime noktası, öne çıkan özelliklerinden biridir ve yüksek ısı direnci gerektiren uygulamalar için idealdir. Ayrıca Naylon 6'dan daha güçlü ve daha serttir, bu da onu strese maruz kalan mekanik bileşenler için daha uygun hale getirir. Dayanıklılığı ve gücü, zorlu ortamlarda daha uzun ömürlü olmasını sağlayarak zorlu endüstriler için tercih edilen bir malzeme olmasını sağlar.

Olumsuz tarafı ise, Naylon 66'nın daha yüksek erime noktası nedeniyle işlenmesinin daha zor olmasıdır. Bu durum genellikle daha uzun üretim sürelerine ve daha yüksek enerji maliyetlerine neden olur. Ayrıca, Naylon 66'nın sertliği esneklik gerektiren uygulamalar için daha az uygun hale getirebilir.

Naylon 6 ile Naylon 66 Arasında Sonuç

Naylon 6 ve Naylon 66 arasındaki erime noktası farklarını anlamak, belirli uygulamalar için doğru malzemeyi seçmek için çok önemlidir. Naylon 6, daha düşük erime noktası ile daha fazla esneklik ve işleme kolaylığı sunarak tekstil, enjeksiyon kalıplama ve tüketim malları için idealdir. Bu arada, Naylon 66'nın daha yüksek erime noktası üstün ısı direnci ve mukavemet sağlar, bu da onu otomotiv, havacılık ve mühendislik endüstrilerindeki zorlu uygulamalar için daha iyi bir seçim haline getirir. Üreticiler, bir uygulamanın özel ihtiyaçlarını göz önünde bulundurarak hangi naylon türünün kullanılacağı konusunda bilinçli kararlar verebilir, optimum performans ve dayanıklılık sağlayabilir.

Naylon 6 vs Naylon 66: SSS Özeti

1. Naylon 6 ve Naylon 66 arasındaki temel fark nedir?

Temel fark kimyasal yapılarındadır. Naylon 6 tek bir monomerden (kaprolaktam) yapılan bir homopolimer iken, Naylon 66 iki monomerden (adipik asit ve hekzametilendiamin) oluşan bir kopolimerdir.

2. Erime noktaları nasıl farklılık gösterir?

Naylon 6 daha düşük bir erime noktasına sahiptir, tipik olarak 215-230°C arasındadır. Naylon 66, 260-270°C arasında değişen daha yüksek bir erime noktasına sahiptir.

3. Naylon 6 neden daha düşük bir erime noktasına sahiptir?

Naylon 6'nın daha basit polimer yapısı, moleküller arası kuvvetlerin daha zayıf olmasına yol açarak daha düşük sıcaklıklarda erimesini kolaylaştırır.

Naylon 66'nın erime noktası neden daha yüksektir?

Naylon 66'nın alternatif polimer yapısı daha güçlü moleküller arası kuvvetler yaratır, parçalanması için daha fazla ısı gerekir, dolayısıyla erime noktası daha yüksektir.

Naylon 6 hangi uygulamalarda tercih edilir?

Naylon 6, tekstil, enjeksiyon kalıplama ve tüketim malları üretimi gibi esneklik ve işleme kolaylığı gerektiren uygulamalar için tercih edilir.

Naylon 66 ne zaman daha iyi bir seçimdir?

Naylon 66, otomotiv parçaları, mühendislik bileşenleri ve elektrik konektörleri gibi yüksek sıcaklık ve yüksek mukavemetli uygulamalar için daha uygundur.

Naylon 6'nın avantajları nelerdir?

Naylon 6'nın işlenmesi daha kolaydır, daha hızlı bir üretim döngüsüne sahiptir ve eritmek için daha az enerji gerektirir, bu da onu belirli endüstriler için uygun maliyetli hale getirir.

Naylon 66'nın avantajları nelerdir?

Naylon 66 üstün ısı direnci, sertlik ve dayanıklılık sunarak zorlu ortamlar için idealdir.

Naylon 6'nın dezavantajları nelerdir?

Naylon 6'nın düşük erime noktası, yapısal bütünlüğünü kaybedebileceği yüksek ısılı uygulamalarda kullanımını sınırlar.

Naylon 66'nın dezavantajları nelerdir?

Naylon 66'nın daha yüksek erime noktası, onu işlemeyi daha zor ve maliyetli hale getirir ve sertliği esnek uygulamalar için daha az uygun hale getirebilir.

Erime noktası malzeme seçimini nasıl etkiler?

Erime noktası, bir malzemenin farklı uygulamalar için uygunluğunu etkiler. Naylon 6 esnek, düşük ısılı kullanımlar için seçilirken, Naylon 66 yüksek ısılı, yüksek mukavemetli ortamlar için seçilir.