PA66 나일론은 높은 기계적 강도, 내화학성, 내유성, 내마모성, 자체 윤활성, 쉬운 가공 및 성형과 같은 일련의 우수한 특성을 가지고 있습니다. 국내외에서 널리 사용되는 열가소성 엔지니어링 플라스틱 중 하나가 되었습니다.

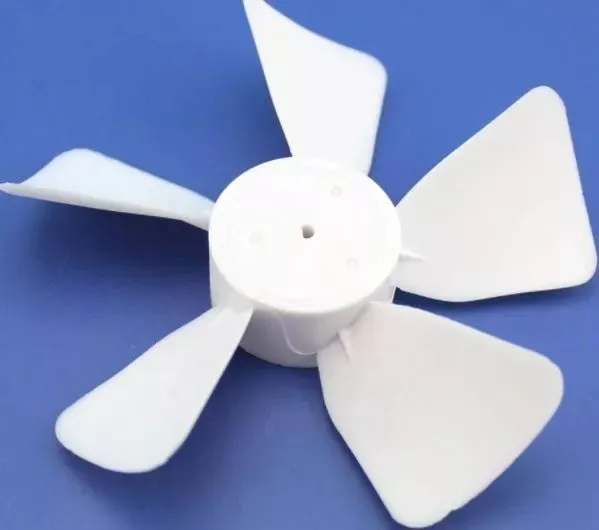

그러나 실제 적용에서 PA66 나일론의 성능 요구 사항은 사용 조건이나 환경에 따라 다르며, 예를 들어 전기 드릴 및 모터 하우징, 펌프 임펠러, 베어링, 디젤 엔진 및 에어컨 전체 플라스틱 팬과 같은 부품은 나일론 소재가 고강도, 고강성 및 높은 치수 안정성을 가져야하며 나일론의 저온 인성이 좋지 않아 이때 강화 및 수정해야하며 일부 야외 적용에서는 장기간 야외 환경에서 내후성을 위해 나일론 재료를 수정해야하는 등 나일론 소재를 수정해야 합니다.

강화 PA66 나일론에 사용되는 보강재는 주로 유리 섬유, 탄소 섬유, 수염과 같은 섬유질 물질이며 그중 유리 섬유 보강이 가장 널리 사용되며 유리 섬유 보강으로 재료의 강성과 경도를 크게 향상시킬 수 있으며 재료의 치수 안정성과 내열성을 크게 향상시킬 수 있습니다.

PA66 나일론 자체는 강도가 충분하지 않기 때문에 10-30% 섬유를 추가하여 강도를 높이며 특히 30%의 강도가 가장 적절한 비율로 인식되며 40-50%로 늘릴 수도 있습니다. 다른 제품의 특정 요구 사항에 따라 적절한 공식과 함께 성공할 수 있습니다.

강화 유리 섬유의 생산 공정 PA66 나일론

일반적으로 유리섬유 강화 나일론의 생산 공정에는 장섬유 방식과 단섬유 방식의 두 가지가 있습니다.

긴 섬유 방식, 즉 나일론 및 기타 구성 요소를 미리 혼합 한 후 호퍼에 추가하는 반면 유리 섬유는 유리 섬유 입구에서 나사를 통해 회전하여 나사 안으로 가져온 다음 나일론 수지와 혼합합니다.

스테이플 섬유 방법은 잘게 잘린 유리 섬유를 측면 공급을 통해 배럴에 강제로 넣은 다음 나일론과 혼합하는 것입니다.

유리 섬유 강화 PA66 나일론의 성능에 영향을 미치는 요인

유리 섬유 강화 PA66 나일론은 가공 중 열과 산소로 숙성됩니다.

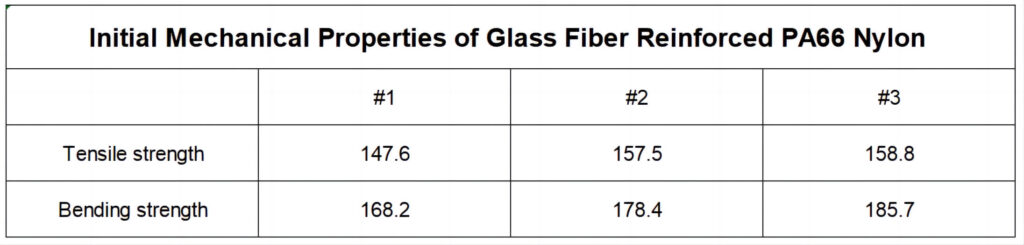

표의 데이터에서 항산화제를 첨가하지 않은 1# 샘플의 인장 강도, 굽힘 강도 및 노치 충격 강도는 2# 및 3# 샘플의 해당 특성보다 낮으며, 이는 항산화제를 첨가하면 가공 중 나일론 66의 열 산소 노화 및 분해를 효과적으로 차단하고 복합 재료의 기계적 특성을 크게 향상시킬 수 있음을 보여 주며 적절한 항산화 시스템이 초기 가공을 안정화하는 데 더 나은 역할을 할 수 있음을 보여줍니다.

유리 Fiber Enhances F의 유동성 PA66 Nylon

유리 섬유 강화 나일론의 유동성이 좋지 않고 사출 성형 과정에서 높은 사출 압력, 높은 사출 온도, 사출 불만족, 표면 품질 저하 등의 문제가 발생하기 쉬워 제품 외관에 심각한 영향을 미치고 제품 불량률이 높으며 특히 사출 성형 제품의 생산 공정에서 윤활제를 직접 첨가하여 문제를 해결할 수 없으며 원자재에서만 개선 할 수 있습니다. 일반적으로이를 위해서는 수정 된 공식에 윤활 성분을 추가해야합니다.

다음에 대한 저항 High T온도 및 Xxygen A깅 Glass Fiber R강제 PA66 Nylon

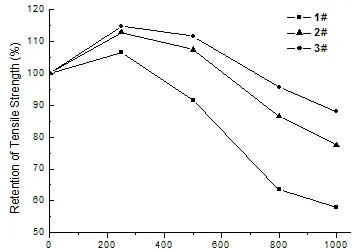

베어링 및 디젤 엔진 팬과 같은 일부 응용 분야에서 유리 섬유 강화 나일론은 종종 장기 고온 열 산소 노화 문제에 직면하며 유리 섬유로 나일론의 강화 및 변형은 나일론의 내열성을 적당히 향상시킬 수 있지만 문제를 잘 해결할 수는 없습니다. 유리 섬유 강화 나일론 복합 재료에 적절한 내열 및 산소 노화 방지 첨가제를 추가하면 더 나은 결과를 얻을 수 있습니다. 위 그림을 참조하세요.

세 샘플을 1000 시간 열 산소로 숙성시킨 후 1# 샘플 (항산화제 없음)의 인장 강도 유지율은 58.0%, 2# 샘플 (일반적으로 일반적으로 사용되는 항산화 시스템)의 인장 강도 유지율은 77 %였습니다.4%, 3# 샘플 (개선 된 항산화 시스템)의 해당 성능은 88.0%였으며, 적절한 항산화 시스템은 유리 섬유 강화 나일론의 열 산소 노화 및 분해를 효과적으로 지연시켜 더 나은 고온 열 산소 노화 방지 효과를 발휘할 수 있음을 알 수 있습니다.

유리 섬유 강화 PA66 나일론의 내후성

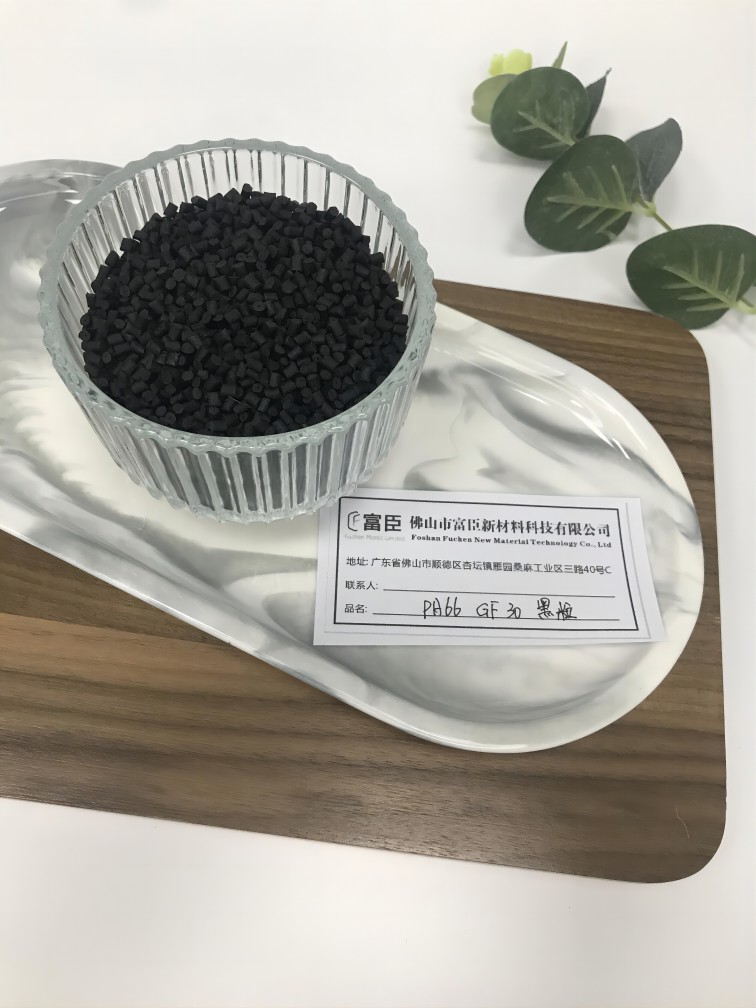

PA66 나일론은 햇빛, 온도 변화, 바람과 비 등 외부 조건의 영향을 받아 퇴색, 변색, 균열, 백화, 강도 저하 등 일련의 노화 현상이 발생합니다. 그중 자외선은 노화를 촉진하는 핵심 요소입니다. 내후성 나일론은 현재 주로 검은 색 제품, 즉 나일론에 자외선을 흡수하는 카본 블랙 및 기타 첨가제를 첨가하여 내후성을 해결하지만 검은 색 제품 외에도 천연 또는 밝은 색상의 나일론은 주로 부품의 황변으로 인해 야외에서 사용할 때 노화 문제에 직면하는 경우가 많습니다.

다양한 섬유 비율의 나일론 적용

1. 고강도 유리 섬유 강화 제품.

유리 섬유 첨가 비율이 40-50%인 강화 나일론 소재는 주로 고강도 기어 및 전문 장비의 고강도 부품 제조에 적합합니다.

다양한 정밀 기어

2. 중간 강도 유리 섬유 강화 제품.

애플리케이션4: 조리기구: 조리기구

고온 내성, 식품 등급, 높은 유동성, 강화, PA66+30%GF.

애플리케이션 5: 장난감 분야

장난감 총 홀더, 드론 프로펠러, 모터 브래킷은 일반적으로 중강도 및 고강도 개질 플라스틱인 PA66+30% GF 및 PA66+30% 탄소 섬유를 사용합니다.

3. 저강도 유리 섬유 강화 제품

유리 섬유 첨가 비율이 10-20%인 강화 나일론 소재는 주로 전자 및 전기 제품의 커넥터, 터치 스위치, 의료 장비 및 기타 부품 제조에 적합합니다.