Introduction du Nylon 6 par rapport au Nylon 66

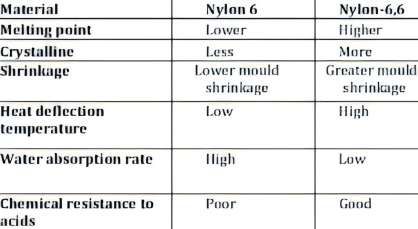

Le nylon est un polymère synthétique très répandu, apprécié pour sa résistance, sa durabilité et sa polyvalence. Parmi les types les plus courants, on trouve le Nylon 6 et le Nylon 66, tous deux largement utilisés dans diverses industries. Bien qu'ils partagent de nombreuses caractéristiques similaires, les deux nylons diffèrent considérablement dans leur structure chimique, ce qui entraîne des variations dans leurs propriétés physiques. L'une des distinctions les plus cruciales entre eux réside dans leur point de fusion, qui influe sur leur adéquation à différentes applications. Dans cet article, nous allons explorer les différences entre le Nylon 6 et le Nylon 66, en nous concentrant sur l'impact de leurs points de fusion sur leur utilisation dans diverses industries.

Structure chimique : Nylon 6 et Nylon 66

La clé pour comprendre les différences entre Nylon 6 et Nylon 66 réside dans leur structure chimique. Le nylon 6 est un homopolymère, c'est-à-dire qu'il est créé à partir d'un seul type de monomère, le caprolactame. Grâce à un processus appelé polymérisation par ouverture de cycle, le caprolactame forme une chaîne de polymères avec des unités répétitives de six atomes de carbone. Cette structure relativement simple est à la base des propriétés uniques du Nylon 6.

En revanche, le Nylon 66 est un copolymère, synthétisé à partir de deux monomères différents : l'acide adipique et l'hexaméthylènediamine. La chaîne polymère qui en résulte est constituée d'unités alternées de chaque monomère, chacun apportant six atomes de carbone à la chaîne. Cette structure alternée confère au Nylon 66 une structure plus complexe et plus rigide, ce qui affecte son point de fusion et ses performances globales dans diverses applications.

Point de fusion du nylon 6 : une température plus basse pour plus de flexibilité

L'une des principales différences entre le nylon 6 et le nylon 66 est leur point de fusion. Le nylon 6 fond généralement à une température plus basse, comprise entre 215 et 230 degrés Celsius. Ce point de fusion plus bas est dû à la structure plus simple du polymère, dont les forces intermoléculaires sont plus faibles. Il en résulte un matériau plus facile à fondre, ce qui rend le Nylon 6 idéal pour les applications où la flexibilité et la facilité de traitement sont importantes.

Par exemple, le Nylon 6 est couramment utilisé dans l'industrie textile pour les tissus, où son point de fusion plus bas permet un traitement et une fabrication efficaces. En outre, ce matériau est utilisé dans le moulage par injection pour produire des pièces en plastique, car il peut être fondu et remodelé avec moins d'énergie que le Nylon 66.

Point de fusion du Nylon 66 : une température plus élevée pour plus de solidité

En revanche, le Nylon 66 a un point de fusion nettement plus élevé, se situant généralement entre 260 et 270 degrés Celsius. La structure chimique plus complexe du Nylon 66, avec ses monomères alternés d'acide adipique et d'hexaméthylènediamine, entraîne des forces intermoléculaires plus fortes. Cette structure plus étroite et plus rigide nécessite plus de chaleur pour se décomposer, ce qui se traduit par un point de fusion plus élevé.

Ce point de fusion élevé fait du Nylon 66 un matériau idéal pour les applications nécessitant une plus grande résistance à la chaleur et une meilleure stabilité dimensionnelle. Par exemple, le Nylon 66 est couramment utilisé dans les secteurs de l'automobile et de l'ingénierie, où les composants doivent résister à des températures élevées et à des contraintes mécaniques. On le retrouve souvent dans les pièces de moteur, les connecteurs électriques et d'autres applications de haute performance où la solidité et la résistance à la chaleur sont essentielles.

Sélection en fonction de l'application : Flexibilité ou résistance à la chaleur

Lorsqu'il s'agit de choisir entre le Nylon 6 et le Nylon 66, le point de fusion est un facteur crucial à prendre en compte, en particulier lorsque le matériau sera exposé à la chaleur au cours de son application. Le Nylon 6, avec son point de fusion plus bas, est bien adapté aux applications qui privilégient la flexibilité et la facilité de traitement. Les industries telles que le textile, les biens de consommation et l'emballage bénéficient de l'adaptabilité de ce matériau.

En revanche, le Nylon 66 est le choix préféré pour les applications plus exigeantes où la résistance à la chaleur et la durabilité sont essentielles. Les industries automobile, aérospatiale et électrique font souvent appel au Nylon 66 pour les pièces qui doivent fonctionner de manière fiable dans des environnements à haute température. Son point de fusion plus élevé garantit que ces composants conservent leur intégrité structurelle même dans des conditions intenses.

Avantages et inconvénients du nylon 6

Le Nylon 6 présente plusieurs avantages, notamment son point de fusion plus bas, qui le rend plus facile à traiter et à mouler. Cette caractéristique permet des cycles de production plus rapides, ce qui peut être bénéfique pour les fabricants qui cherchent à accroître leur efficacité. En outre, la température de fusion plus basse du Nylon 6 signifie qu'il faut moins d'énergie pour le fondre, ce qui permet de réaliser des économies potentielles lors de la production.

Cependant, le point de fusion plus bas limite également l'utilisation du Nylon 6 dans les environnements à haute température. Dans les applications où la résistance à la chaleur est essentielle, le Nylon 6 peut ne pas être aussi performant que le Nylon 66, qui peut maintenir son intégrité structurelle à des températures plus élevées.

Avantages et inconvénients du nylon 66

Le point de fusion plus élevé du Nylon 66 est l'une de ses principales caractéristiques, ce qui le rend idéal pour les applications nécessitant une résistance élevée à la chaleur. Il est également plus solide et plus rigide que le Nylon 6, ce qui le rend plus adapté aux composants mécaniques exposés à des contraintes. Sa durabilité et sa résistance lui confèrent une durée de vie plus longue dans les environnements difficiles, ce qui en fait le matériau de prédilection des industries exigeantes.

En revanche, le Nylon 66 est plus difficile à traiter en raison de son point de fusion plus élevé. Cela se traduit souvent par des temps de production plus longs et des coûts énergétiques plus élevés. En outre, la rigidité du Nylon 66 peut le rendre moins adapté aux applications nécessitant de la flexibilité.

Conclusion du Nylon 6 par rapport au Nylon 66

Il est essentiel de comprendre les différences de point de fusion entre le Nylon 6 et le Nylon 66 pour sélectionner le bon matériau pour des applications spécifiques. Le Nylon 6, avec son point de fusion plus bas, offre une plus grande flexibilité et une plus grande facilité de traitement, ce qui le rend idéal pour les textiles, le moulage par injection et les biens de consommation. En revanche, le Nylon 66, dont le point de fusion est plus élevé, offre une résistance à la chaleur et une solidité supérieures, ce qui en fait le meilleur choix pour les applications exigeantes dans les secteurs de l'automobile, de l'aérospatiale et de l'ingénierie. En tenant compte des besoins spécifiques d'une application, les fabricants peuvent décider en toute connaissance de cause du type de nylon à utiliser, ce qui garantit des performances et une durabilité optimales.

Nylon 6 vs Nylon 66 : Résumé de la FAQ

1. Quelle est la principale différence entre le Nylon 6 et le Nylon 66 ?

La principale différence réside dans leur structure chimique. Le Nylon 6 est un homopolymère fabriqué à partir d'un seul monomère (caprolactame), tandis que le Nylon 66 est un copolymère formé à partir de deux monomères (acide adipique et hexaméthylènediamine).

2. en quoi leurs points de fusion diffèrent-ils ?

Le nylon 6 a un point de fusion plus bas, généralement entre 215 et 230°C. Le nylon 66 a un point de fusion plus élevé, compris entre 260 et 270 °C.

3) Pourquoi le Nylon 6 a-t-il un point de fusion plus bas ?

La structure polymère plus simple du nylon 6 entraîne des forces intermoléculaires plus faibles, ce qui le rend plus facile à fondre à des températures plus basses.

Pourquoi le point de fusion du nylon 66 est-il plus élevé ?

La structure polymère alternée du Nylon 66 crée des forces intermoléculaires plus fortes, nécessitant plus de chaleur pour se décomposer, d'où un point de fusion plus élevé.

Quelles sont les applications préférées du Nylon 6 ?

Le nylon 6 est préféré pour les applications exigeant flexibilité et facilité de traitement, telles que les textiles, le moulage par injection et la fabrication de biens de consommation.

Quand le Nylon 66 est-il le meilleur choix ?

Le Nylon 66 est mieux adapté aux applications à haute température et à haute résistance, comme les pièces automobiles, les composants techniques et les connecteurs électriques.

Quels sont les avantages du Nylon 6 ?

Le nylon 6 est plus facile à traiter, a un cycle de production plus rapide et nécessite moins d'énergie pour être fondu, ce qui le rend rentable pour certaines industries.

Quels sont les avantages du Nylon 66 ?

Le nylon 66 offre une résistance à la chaleur, une rigidité et une durabilité supérieures, ce qui le rend idéal pour les environnements exigeants.

Quels sont les inconvénients du Nylon 6 ?

Le point de fusion plus bas du Nylon 6 limite son utilisation dans les applications à haute température où il peut perdre son intégrité structurelle.

Quels sont les inconvénients du Nylon 66 ?

Le point de fusion plus élevé du Nylon 66 rend son traitement plus difficile et plus coûteux, et sa rigidité peut le rendre moins adapté aux applications flexibles.

Quel est l'impact du point de fusion sur la sélection des matériaux ?

Le point de fusion influe sur l'adéquation d'un matériau à différentes applications. Le Nylon 6 est choisi pour des utilisations flexibles et à faible température, tandis que le Nylon 66 est choisi pour des environnements à forte température et à haute résistance.